Krones ha desarrollado un nuevo sistema de control del nivel de llenado para la llenadora Dynafill basado en inteligencia artificial (IA). Hasta ahora, el personal operador tenía que reajustar a mano la presión del depósito de la llenadora como variable de ajuste del nivel de llenado. Esta nueva tecnología, en cambio, reacciona automáticamente a los cambios de los parámetros del proceso, manteniendo el nivel de llenado siempre en el valor nominal. Se reduce la carga de trabajo del personal operador, disminuyen los rechazos y las paradas debidas a alteraciones desapercibidas son cosa del pasado. El sistema ha sido probado sobre el terreno y actualmente lo utiliza un cliente importante.

En el caso de la Dynafill, es un sistema de control con un modelo de IA integrado el que regula el nivel de llenado. Esto significa que el nivel de llenado se mantiene constante en todo momento y que se producen menos paradas de la máquina y menos rechazos. Esta tecnología reduce la carga de trabajo del personal operador y hace que el llenado de bebidas sea aún más eficiente en cuanto a recursos.

La presión en el depósito condiciona el nivel de llenado

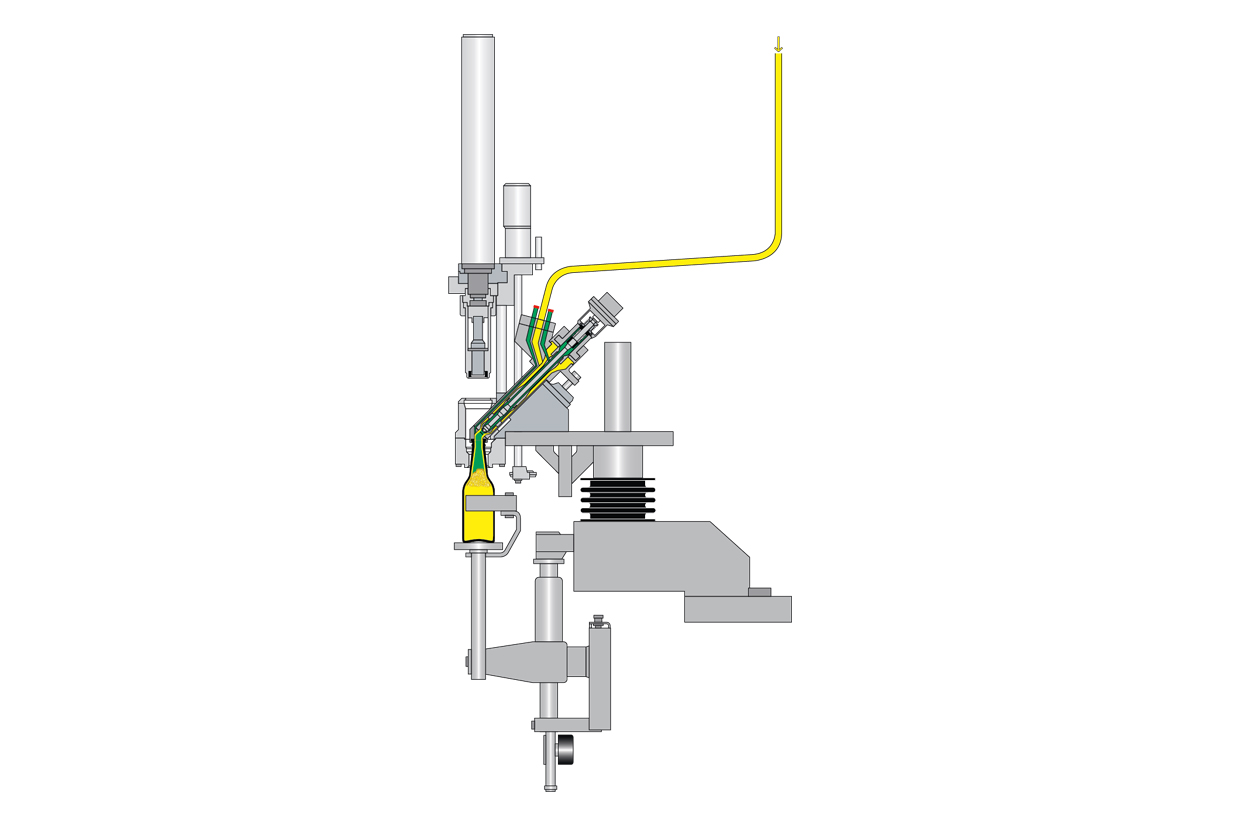

La base de la nueva solución es el ajuste del nivel de llenado en la Dynafill. La máquina llena y tapa las botellas en tan solo cinco segundos y tiene una serie de características únicas, como un proceso especial de llenado al vacío. Durante el proceso, los envases barridos con CO₂ son evacuados hasta dejar una pequeña cantidad de gas residual, provocando una caída de la presión entre el envase y el depósito de la llenadora. El producto es prácticamente “succionado” dentro de la botella en tan solo medio segundo. El llenado se completará en cuanto la presión dentro del envase se compagine con la presión dentro del depósito. En función del nivel de presión dentro del depósito, el gas residual presente sobre el líquido se comprimirá más o menos, haciendo que la botella se llene también más o menos. La presión dentro el depósito es pues la variable utilizada para ajustar el nivel de llenado en la Dynafill. Para satisfacer las especificaciones de calidad del producto, la presión debe ajustarse con gran precisión. Y es precisamente aquí donde radica el reto.

Toda una serie de parámetros influyen en la interacción entre el nivel de llenado y la presión dentro del depósito. Estos parámetros pueden cambiar constantemente durante el proceso de llenado, por lo que es preciso ajustar la presión de manera dinámica. Los factores que más influyen son la temperatura y el contenido de CO₂ del producto, así como la presión del vacío dentro de la botella. Las más mínimas variaciones de estas condiciones de llenado repercutirán en el equilibrio de la presión. Hay situaciones en las que se requiere la máxima atención por parte del personal operador para hacer un reajuste manual. Por ejemplo, en caso de una parada de la línea, el producto permanecerá más tiempo en el depósito y se calentará. El personal deberá por tanto intervenir una vez para ajustar la presión del depósito y luego intervenir de nuevo para reajustarla una vez más cuando la temperatura haya vuelto a la normalidad. Para Christian Bockisch, experto en llenadoras de Krones y jefe del proyecto para el desarrollo de la Dynafill, la puesta en marcha de la línea es aún más complicada: “En esa fase, la temperatura del producto cambia muy rápidamente y hay que ajustar constantemente la presión de forma manual. Por la precisión y celeridad requeridas, esto es casi imposible de lograr para los operadores”.

El aprendizaje automático abarca contextos complejos

“Hasta ahora, las tablas de conversión se almacenaban en el sistema de control de la llenadora. Estas recopilan los correspondientes valores nominales de presión para las distintas curvas de temperatura. Para cada producto nuevo, hay que hacer estos análisis y reelaborar la tabla”, explica Christian Bockisch. Su compañero en el proyecto, Dr. Marinus Bommer, científico de datos y experto en aprendizaje automático del equipo AI de Krones, explica por qué el ajuste del nivel de llenado está especialmente indicado para implementarse junto con un modelo de aprendizaje automático: “La presión es nuestra variable y el nivel de llenado es el resultado que se compara con el valor nominal porque el sistema de inspección Checkmat lo capta para cada botella individual. Esto nos permite crear un circuito de regulación cerrado entre los ajustes de la máquina y los resultados obtenidos”. Además, debido a las numerosas variables que influyen en el proceso de llenado, el problema es complejo y de mayores dimensiones, lo que puede abordarse de forma más fácil y cómoda con un modelo de IA. Esto también hace que la solución sea más flexible de cara a lanzar nuevos productos.

El modelo de IA mapea todos los factores que repercuten en el nivel de llenado. Esto permite encontrar soluciones óptimas para situaciones complejas, lo que a menudo no es posible sin la IA.

Christian BockischJefe de proyecto para el desarrollo de la Dynafill en Krones

Christian BockischJefe de proyecto para el desarrollo de la Dynafill en Krones

Los datos de los sensores relativos a la temperatura, al contenido de CO₂ del producto y a la presión del vacío dentro del envase sirven como variables de entrada para el modelo. El modelo define una presión en el depósito y utiliza la diferencia entre el nivel de llenado medido y el valor nominal para entrenar el ajuste de presión ideal para cada configuración. “De este modo, el modelo mapea todos los factores que influyen en el nivel de llenado, incluidos los desconocidos. Así se obtienen soluciones ideales para situaciones complejas, lo que a menudo no es posible con los sistemas clásicos sin IA”, subraya Christian Bockisch. Tras el aprendizaje, el modelo puede reaccionar de forma totalmente automática a las divergencias en las condiciones de llenado, ajustando la presión en el depósito para que el nivel de llenado se mantenga compaginado con el valor nominal. El modelo detecta a la velocidad del rayo las alteraciones más nimias durante el proceso, las que, de otro modo, pasarían desapercibidas hasta que se detectaran los envases rechazados o se detuviera la máquina. Los controles convencionales únicamente reaccionarían cuando el control del nivel de llenado indicara un error. Aunque esto solo dura unos segundos, es tiempo suficiente para que la temperatura del producto vuelva a alterarse durante una puesta en marcha, por ejemplo. Esta solución basada en IA evita que se produzcan errores en el nivel de llenado.

La solución de la IA en la práctica

Técnicamente, el modelo de aprendizaje automático se instala en el dispositivo perimetral de la línea, el ReadyKit de Krones. La presión de llenado requerida se calcula en base a los datos aportados por los sensores de temperatura y de contenido de CO₂ del producto, así como la presión de vacío dentro del envase y la comparación nominal/real del nivel de llenado. El valor obtenido es enviado al controlador de la Dynafill. La Dynafill se suministra con un modelo inicial, que el equipo de IA de Krones selecciona en base a su experiencia para adaptarlo al producto proyectado. Este modelo inicial será entrenado cuando la línea se ponga en marcha con el producto en cuestión. El entrenamiento en sí tiene lugar en la nube, en la plataforma IIoT de Krones. Todos los datos necesarios para el entrenamiento del modelo (los datos de los sensores para las condiciones de llenado y los datos de la cámara sobre el nivel de llenado del Checkmat) son enviados de la línea al ReadyKit y de ahí a la nube. Según el ritmo de producción, el entrenamiento puede durar de unos días a unas cuantas semanas. El modelo resultante se transferirá al ReadyKit para luego operar en la red de máquinas, al margen de la estabilidad de la conexión a Internet. Esta última únicamente será necesaria para cargar datos y para actualizar el modelo y el software.

En el ReadyKit se almacena un modelo distinto para cada producto; el controlador de la llenadora seleccionará automáticamente el modelo correspondiente cada vez que se cambie de producto. “Tenemos una Dynafill con un sistema de IA sobre el terreno que llena unos diez productos diferentes”, afirma Marinus Bommer. Cuando se lanza un nuevo producto, el equipo de IA de Krones volverá a buscar el mejor modelo inicial para entrenarlo a través de la nube. El equipo de servicio de Krones, que de todas formas prepara la máquina en local para el nuevo producto, no necesita disponer de conocimientos especializados para ello. Dado que el modelo se encuentra en el dispositivo perimetral, el propio controlador de la llenadora no requiere de ninguna actualización especial de ningún soporte de datos. En lugar de eso, el equipo de IA de Neutraubling importa el nuevo modelo en el ReadyKit. El entrenamiento comienza cuando se pone en marcha la llenadora. “La última vez que configuramos un nuevo tipo de producto en la llenadora, el compañero que estaba en fábrica y yo habíamos previsto media hora, y a los 15 minutos ya estaba disponible en el control del nivel de llenado”, dice Bommer.

La última vez que configuramos un nuevo tipo de producto en la llenadora, el compañero que estaba en fábrica y yo habíamos previsto media hora, y a los 15 minutos ya estaba disponible en el control del nivel de llenado.

Dr. Marinus BommerCientífico de datos en el equipo de IA de Krones

Dr. Marinus BommerCientífico de datos en el equipo de IA de Krones

Reseña de las ventajas

Este control del nivel de llenado basado en IA no es solo un hito para la industria de bebidas, afirma Christian Bockisch: “En general, este uso práctico de la IA es una particularidad del entorno Business-to-Business. Los sistemas de control con modelos de aprendizaje automático aún no están tan extendidos en este contexto”.

Para los fabricantes de bebidas, esta nueva tecnología supone un aumento de la eficacia, de la productividad y de la sostenibilidad. El sistema de control ajusta el nivel de llenado deseado de forma eficaz y precisa, garantizando así que la calidad del llenado sea constante. Esto alivia la carga del personal operador, que a menudo tiene que ocuparse de varias máquinas simultáneamente y no siempre se encuentra en el lugar adecuado para poder reaccionar con celeridad ante los imprevistos. Ahora el personal puede concentrarse en otras tareas. En general, el nuevo sistema de control minimiza las intervenciones manuales del personal y también permite trabajar con la Dynafill incluso sin contar con una experiencia demostrada en la máquina.

La constancia en la calidad del llenado también reduce el ratio de descartes y, por tanto, también la cantidad de material utilizado en la planta. Este sistema de control basado en IA ahorra energía y recursos, y ayuda a los fabricantes de bebidas a alcanzar sus objetivos de sostenibilidad y eficiencia.