全新的生产线与能源设计概念得益于革新的灌装封盖技术

换个角度思考——革新啤酒灌装

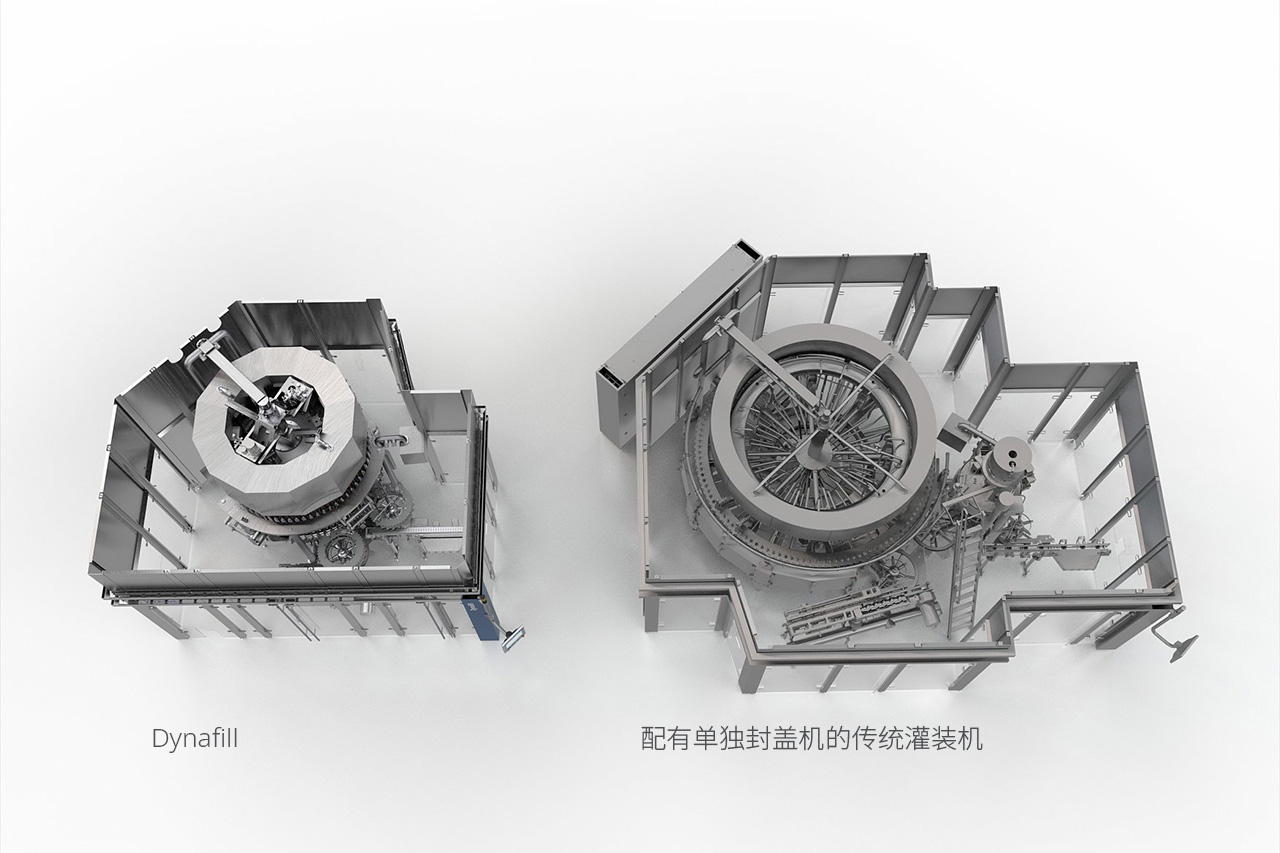

革新灌装技术是未来的资源节约型啤酒厂不可缺少的一部分。释放的冷能可以巧妙地运用在其他地方。灌装过程中的微生物风险降低。不仅如此:在一个单元中完成灌装和封盖只需不到五秒,而且是在环境温度下完成。Dynafill 的真正独特卖点多到很难一览无余——但很快会变得清晰:该机器实现了全新的能源与生产线设计概念。

一览

- 在一台机器上组合灌装和封盖工艺

- 最高效率:每小时80,000 个容器

- Dynafill 可实现

- 高达30 °C 的灌装温度

- 降低整个啤酒厂的能耗

- 新颖的生产线设计概念

进一步向批量生产发展

灌装和封盖在一个功能单元内:此愿景大约开始于十年前,终于在2017 年随着第一台机器在drinktec 上的展示而实现。与此同时,克朗斯为Dynafill 实现了批量生产,在各种现场条件下对其进行了测试,并根据经验丰富的灌装厂提供的宝贵反馈意见进行了进一步的开发。

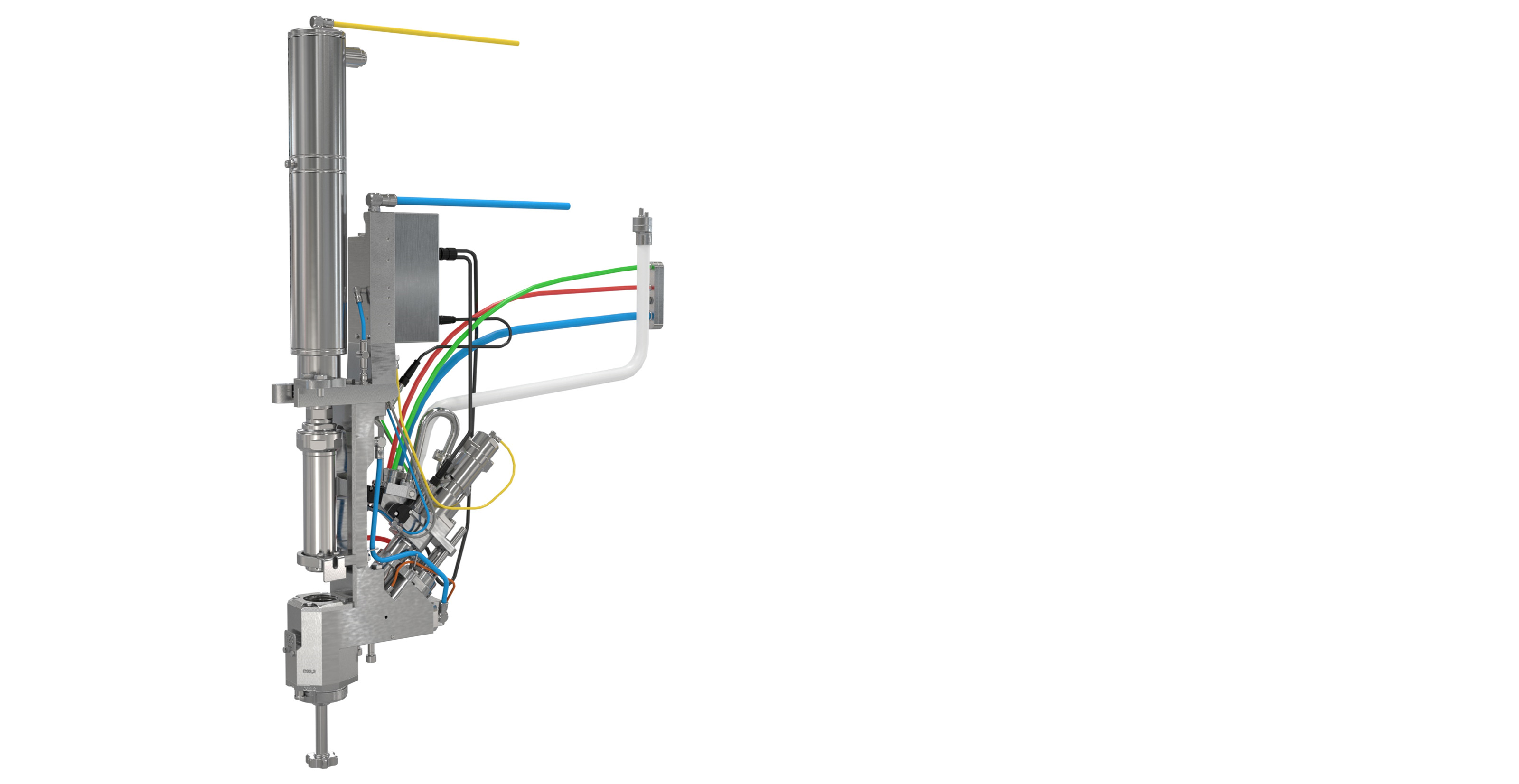

此外还有:便于用户维护的拆卸装置

手动插入的CIP 盖

用于加工各种尺寸的瓶颈密封件

分散式先导阀

适用于标准和旋开式皇冠盖的伺服封盖机

可斜向移动的灌装阀

Dynafill AI

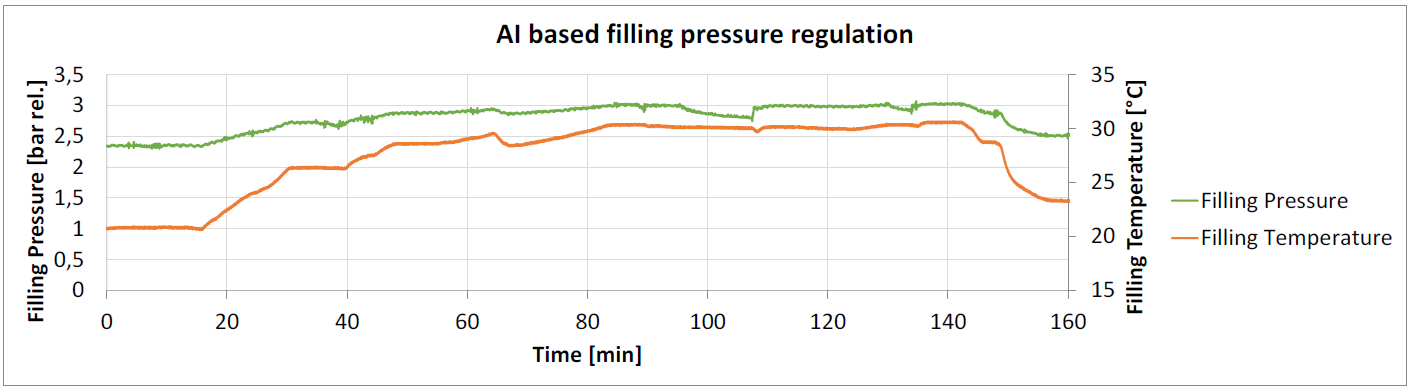

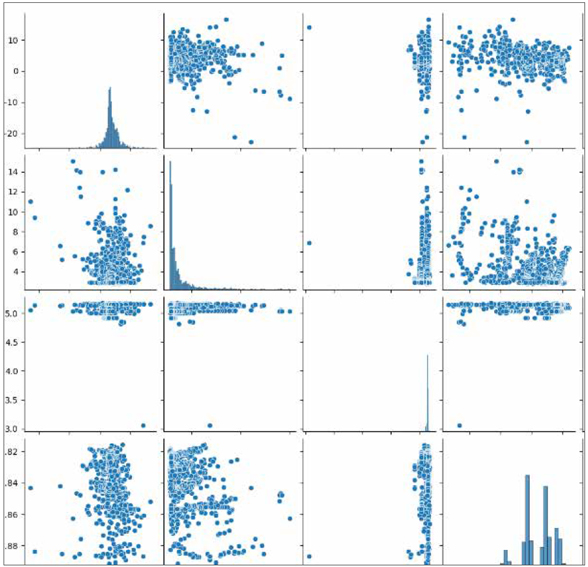

产品温度,CO2 含量:例如,如果此类产品参数发生变化,则需要 调整Dynafill 产品罐内的压力,以确保达到正确的填充高度。然而, 现在这项任务不再由操作人员手动完成,而是由智能控制系统 Dynafill AI 接管,借助人工智能 Dynafill AI 能够精确、快速且全自动 地完成调节。

一览

- 软件和硬件相结合:基于人工智能(AI) 的智能过程控制

- 在日常运行过程中:Dynafill AI 测量关键产品参数,并在需要时调整 灌装压力。

- 在计划进行较大更改或切换至新产品种类时:该系统通过克朗斯IIoT (工业物联网)平台重新训练和示教,从而学会在新条件下将灌装压力 精确调整到正确的灌装高度。

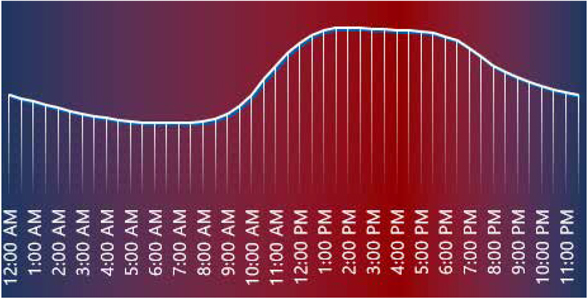

如果由于产品温度发生变化的计划停机(例如类型更换)或由于环境高温导致的 非计划停机,则需要在灌装机的HMI(人机界面)上进行调整,以确保达到正确 的灌装高度。现在,这项任务由Dynafill AI 完全自动完成。

初始情况

- 灌装高度不能通过机械方式或传感器进行控制,而只能通过调整 罐体压力来实现。

- 手动调节罐体压力会导致较高的废品率和增加操作人员工作量。

- 传统的压力调节方法在启动阶段过于缓慢并导致较高的废品率。

挑战

- 测量时高延迟(需要20 秒才能达到测量的灌装高度)

- 非常敏感的控制(罐体压力变化0.01 bar,→填充高度变化1 mm)。

- 温度范围非常大(3-21°C),启动过程中→对应的压力分别为 1.35 bar 和 2.3 bar。

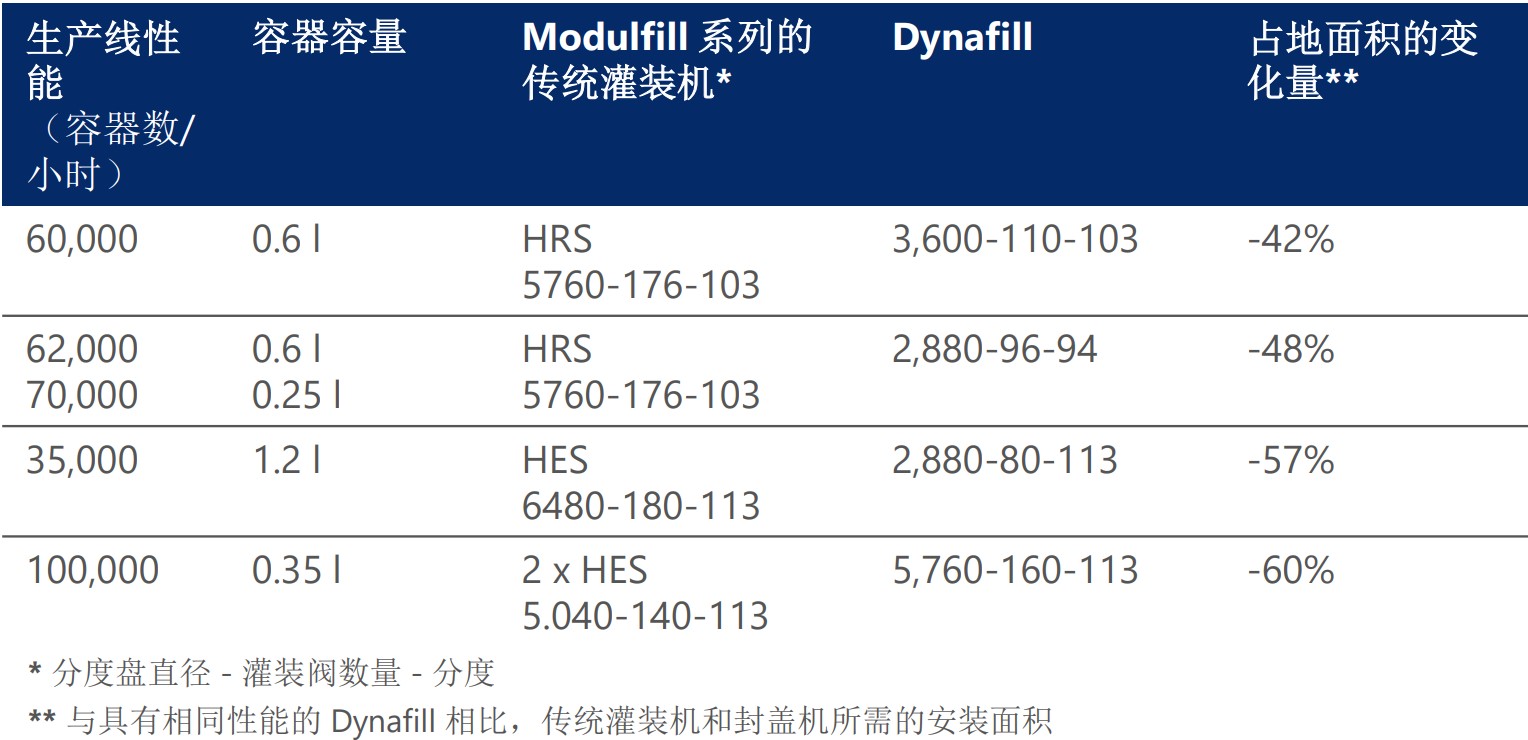

速度和占地面积

与传统的灌装系统相比,Dynafill

- 将灌装封盖流程耗时缩短一半,只需约五秒。

- 将灌装流程耗时缩短至0.5 秒。

- 将灌装阀的数量从100 个减少到66个,而处理效率不变,每小时仍可处理36,000 个容器。

- 由于既不需要封盖机也不需要相应的传送星轮,所以布局面积缩小了一半。

可实现的新颖生产线设计概念

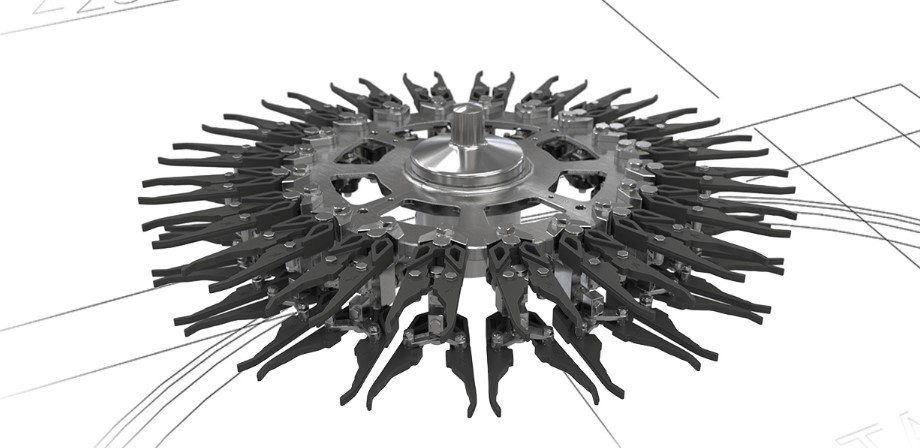

可快速更换: MultiGuide Base 星形夹具

与其所有玻璃灌装机一样,克朗斯未来还将在Dynafill 中使用MultiGuide Base 多功能星形夹具来处理瓶子。与目前针对容器形状和尺寸而设计的转换件不同,星形夹具可以加工各式各样、所有常见形状的瓶子。

优势:

- 把更换时间降到最低

- 空间需求更小,因为可以省去原本需要的设备套件

- 无污染风险,因为不再需要操作人员干预灌装和封盖区域

- 若需更换夹具:只需一分钟即可完成极其简单且可重复的组装;无需微调

您的优势

分散式电子系统

分散式电子供给装置的控制组块如今直接集成在灌装阀中。使得电子箱的尺寸可以更小。

便于清洁

Dynafill 是一个封闭系统。灌装阀和封盖单元集成在CIP 回路中。

减少空间需求

得益于二合一原理,Dynafill 的所需空间与同类灌装封盖组合机相比要小得多。此外,在灌装生产线中发生故障时,灌装机不必排空,因此可以缩短到贴标机的缓冲距离。贴标机也可以直接与灌装机一体化组合。

产量更高

未来,Dynafill 能够达到比传统系统更高的生产线总产量:每小时可处理80,000 多个容器。

灌装工艺的稳定性

Dynafill 不仅可对饮料进行冷灌装,也可以进行热灌装(温度最高可达30 °C)——流程持续时间同样少于五秒。同时,灌装工艺始终保持稳定。

降低CO2 消耗量

相较传统系统,CO2 消耗量降低20%。

提高灌装质量

因为不必将回流气体导回产品环缸,封闭的卫生灌装和封盖区域确保了最佳的产品纯度。另外,无需高压喷射,在灌装时也不会损失产品。